在機(jī)械設(shè)計(jì)與制造領(lǐng)域,針對(duì)薄壁圓筒類(lèi)零件的孔加工,如何有效控制裝夾變形、保證加工精度是工藝設(shè)計(jì)的核心挑戰(zhàn)。本文結(jié)合一個(gè)具體的實(shí)際案例——為新產(chǎn)品薄壁圓筒設(shè)計(jì)內(nèi)漲夾具,并已有一個(gè)由上向下壓的壓板通過(guò)一根兩端傳力的結(jié)構(gòu)參與裝夾,進(jìn)行技術(shù)要點(diǎn)分析與交流。

一、 問(wèn)題背景與核心難點(diǎn)

新產(chǎn)品為一個(gè)大直徑薄壁圓筒,需要在筒壁上加工一系列孔。由于壁薄,剛性差,在加工過(guò)程中,如果采用傳統(tǒng)的外卡式夾具或三爪卡盤(pán)徑向夾緊,極易導(dǎo)致圓筒發(fā)生橢圓變形或局部凹陷,加工后一旦撤去夾緊力,零件回彈,將導(dǎo)致孔的位置度、圓度等精度嚴(yán)重超差,甚至使零件報(bào)廢。

用戶(hù)現(xiàn)有方案中已有一個(gè)“由上向下壓的壓板”,該壓板通過(guò)一根兩端(推測(cè)指壓板兩端有施力點(diǎn))對(duì)圓筒上端面或外緣某處施加一個(gè)軸向或復(fù)合方向的壓緊力。這可以起到一定的軸向定位和防止翹起的作用,但對(duì)于抵抗徑向切削力、防止筒壁在加工孔時(shí)發(fā)生的徑向變形,作用有限。因此,核心需求是設(shè)計(jì)一個(gè)與之配合的內(nèi)漲式夾具,從筒體內(nèi)部施加一個(gè)均勻、可控的徑向支撐力,與外部壓板形成“內(nèi)外夾持”,共同增強(qiáng)工件整體剛性。

二、 內(nèi)漲夾具設(shè)計(jì)關(guān)鍵思路

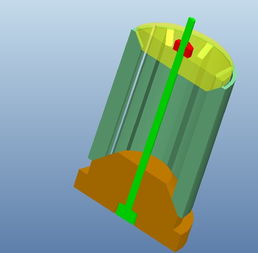

- 原理選擇:內(nèi)漲夾具的核心是利用楔形原理或斜面機(jī)構(gòu),通過(guò)一個(gè)軸向的驅(qū)動(dòng)力(如液壓缸拉桿、氣缸或中心螺桿),推動(dòng)帶有錐面的脹套或一組脹塊沿徑向均勻擴(kuò)張,從而撐緊工件內(nèi)壁。其優(yōu)點(diǎn)在于支撐力分布均勻,與工件內(nèi)孔貼合面積大,單位面積壓強(qiáng)小,不易壓傷工件,且能有效補(bǔ)償工件內(nèi)徑的微小偏差。

- 與現(xiàn)有壓板的協(xié)同:設(shè)計(jì)時(shí)必須考慮與已有“上壓板”的協(xié)同作業(yè)順序和干涉問(wèn)題。理想的流程可能是:

- 步驟一:工件放置于夾具底座(或定位臺(tái))上,內(nèi)漲機(jī)構(gòu)(處于收縮狀態(tài))放入工件內(nèi)孔。

- 步驟二:操作上壓板裝置,通過(guò)其兩端的施力點(diǎn),將工件穩(wěn)定地壓緊在底座上,完成軸向定位與初步固定。

* 步驟三:激活內(nèi)漲機(jī)構(gòu)(如擰緊中心螺桿或通入液壓油),使脹套或脹塊均勻徑向膨脹,緊密貼合工件內(nèi)壁,提供主要的徑向支撐剛度。

需確保內(nèi)漲機(jī)構(gòu)的驅(qū)動(dòng)部分(如螺桿頭部)與上壓板及其傳動(dòng)桿無(wú)空間干涉。

- 結(jié)構(gòu)設(shè)計(jì)要點(diǎn):

- 脹緊元件:可采用整體彈性脹套(適用于內(nèi)徑公差小、批量大的情況)或分瓣式脹塊(適應(yīng)性更強(qiáng),膨脹量大)。材料宜選用彈簧鋼或合金工具鋼,并經(jīng)熱處理保證彈性和耐磨性。

- 驅(qū)動(dòng)機(jī)構(gòu):根據(jù)車(chē)間條件選擇手動(dòng)(梯形螺桿)、氣動(dòng)或液壓驅(qū)動(dòng)。液壓驅(qū)動(dòng)平穩(wěn)、夾緊力大且可精確控制,是優(yōu)選方案。驅(qū)動(dòng)產(chǎn)生的軸向力需通過(guò)嚴(yán)謹(jǐn)計(jì)算,確保能轉(zhuǎn)換為足夠的徑向漲緊力(與錐角大小直接相關(guān),通常錐角取8°~15°自鎖性好)。

- 均勻性保證:設(shè)計(jì)時(shí)必須保證脹套或各脹塊的徑向位移同步,否則會(huì)導(dǎo)致工件被撐歪。采用精加工的錐面配合、均布的導(dǎo)向鍵或柔性連接環(huán)節(jié)是常用方法。

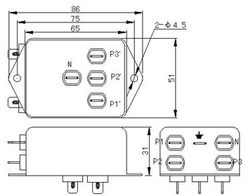

- 定位與排屑:夾具底座需有精確的定位面(如止口)與工件下端面配合。內(nèi)漲機(jī)構(gòu)與工件內(nèi)孔之間應(yīng)有明確的定位基準(zhǔn)。結(jié)構(gòu)上要考慮加工孔時(shí)切屑的順利排出,避免切屑堆積影響定位或損壞夾具。

- 變形控制:內(nèi)漲力并非越大越好。需通過(guò)計(jì)算或?qū)嶒?yàn),確定一個(gè)既能抑制加工變形、又不會(huì)導(dǎo)致工件產(chǎn)生塑性變形或內(nèi)表面損傷的最優(yōu)夾緊力。可以考慮在液壓系統(tǒng)中加入壓力繼電器進(jìn)行精確控制。

三、 設(shè)計(jì)考量與建議

- 工件分析先行:必須獲取工件的詳細(xì)圖紙,明確材料特性(彈性模量、屈服強(qiáng)度)、壁厚、內(nèi)徑尺寸及公差、待加工孔的位置、大小、深度及精度要求。這是所有計(jì)算和設(shè)計(jì)的基礎(chǔ)。

- 有限元分析(FEA)輔助:在復(fù)雜或高精度要求下,建議使用有限元分析軟件對(duì)“工件-夾具”系統(tǒng)進(jìn)行模擬。分析在夾緊力和切削力共同作用下的工件變形情況,優(yōu)化夾具支撐點(diǎn)的位置(特別是加工孔附近區(qū)域的支撐)和夾緊力大小。

- 安全與操作便利:設(shè)計(jì)互鎖裝置,確保內(nèi)漲動(dòng)作必須在工件被上壓板壓穩(wěn)后進(jìn)行。手動(dòng)操作部件應(yīng)符合人機(jī)工程學(xué)。

- 試制與調(diào)試:夾具制造完成后,必須進(jìn)行試裝和試切。通過(guò)測(cè)量加工后零件的精度,以及觀察工件表面夾痕,對(duì)內(nèi)漲力、接觸狀態(tài)進(jìn)行微調(diào)。

四、

針對(duì)所述薄壁圓筒加工難題,設(shè)計(jì)一個(gè)與現(xiàn)有上壓板協(xié)同工作的內(nèi)漲夾具是一個(gè)系統(tǒng)性的解決方案。成功的關(guān)鍵在于深入理解工件特性、巧妙運(yùn)用內(nèi)漲原理、精細(xì)計(jì)算與仿真,以及注重與現(xiàn)有裝夾元素的集成。通過(guò)這種“內(nèi)外結(jié)合”的夾持方式,可以顯著提升工件在加工過(guò)程中的剛性,有效控制變形,從而保證孔的加工質(zhì)量與一致性。希望以上思路能為該項(xiàng)目的夾具設(shè)計(jì)提供有益的參考。